Vollert

Hohldeckenelemente erdbebensicher herstellen

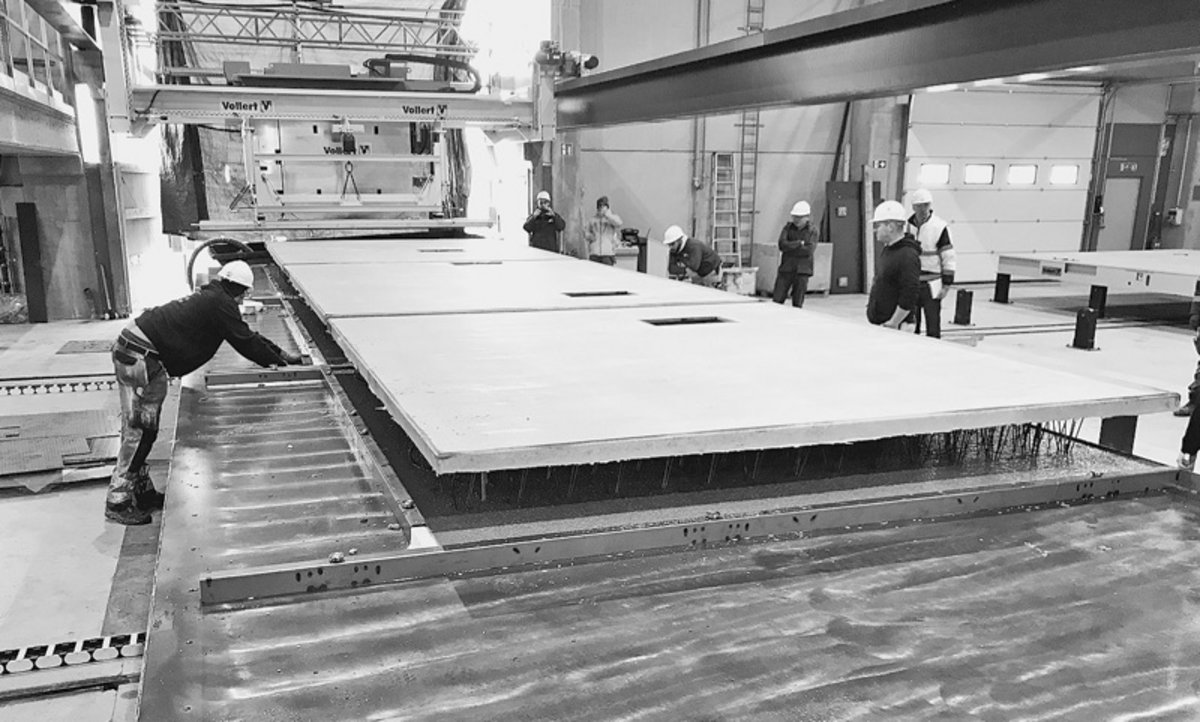

Die Hohldeckenelemente werden im Palettenumlaufprinzip hergestellt. Bewehrungsmatten und Verbindungsarmierungen ergeben später auf der Baustelle eine kraftschlüssige erdbebensichere Verbindung der Deckenteile.Foto: Vollert

Weinsberg (ABZ). – Zur bauma präsentiert Vollert vom 8. bis 14. April (Halle B1, Stand 311) die neuesten Maschinenkonzepte zur modernen Betonfertigteilproduktion. Im Mittelpunkt steht u. a. ein neuartiges Herstellverfahren für vorgespannte, erdbebensichere Hohlkörperdecken. Zudem können Besucher virtuell 360° live vor Ort in aktuelle Anlagenprojekte in Europa und Asien eintauchen sowie mehr über die neuesten Trends bei Produktions-Leitsystemen erfahren. Moderne Fertigteil-Architektur verändert die Bauweise auf der ganzen Welt. Neue Wohn- und Bürokomplexe, Universitäten, Krankenhäuser, Logistikzentren und Parkhäuser entstehen in den wachsenden Megacitys in Asien, Südamerika und im Rest der Welt mit industriell vorgefertigten Wänden, Decken und Sonderbauteilen. Um das Bausystem auch in seismischen Hochrisikozonen wirtschaftlich einzusetzen, bedarf es jedoch neuer Technologien. Bereits 2015 entwickelte Vollert zusammen mit dem Bauunternehmen BauMax ein spezielles Bausystem für das erdbebengefährdete Chile basierend auf Massivbetonteilen. Zur bauma wird jetzt erstmalig ein erdbebenfestes Bausystem mit vorgespannten Hohlkörperdecken präsentiert. Die Hohldeckenelemente werden dabei nicht mehr im Extrusions- oder Gleitfertigungsverfahren hergestellt, sondern im Palettenumlaufprinzip. Bewehrungsmatten und Verbindungsarmierungen ergeben eine kraftschlüssige erdbebensichere Verbindung der Deckenteile später auf der Baustelle, zudem verringert die größere Deckenbreite die Verlegezeit und die Kranhübe auf der Baustelle; auch die bisherigen Ausschusskosten durch Restabschnitte sowie der kostenintensive Sägevorgang entfallen. Das Herstellverfahren wurde bereits als bauma Innovation Award-Finalist nominiert. Die usbekische DSK Binokor produziert ab Mitte 2019 bis zu 500 000 m² Wand- und Deckenfläche jährlich auf Basis des neuartigen Bausystems, einer intelligenten Kombination aus speziellen Sandwichbetonteilen, Massivbetonteilen für die Innenwände und den neuen Hohlkörperdecken. Bis zu 12-geschossige Wohngebäude befinden sich derzeit in der weiteren Planungsphase in enger Kooperation mit den Vollert-Bauingenieuren.

Neue interessante Anlagenprojekte gibt es auch in Europa. Ein Highlight in der industriellen Serienfertigung architektonisch anspruchsvoller Betonfertigteile setzen Kerkstoel 2000+ und Vollert in Zusammenarbeit mit Prilhofer Consulting aktuell in Belgien. Vielfältige Betonelemente der Kerkstoel-Gruppe finden sich in modernen Wohn- und Bürokomplexen, aber auch in Einkaufszentren, Bahnhöfen und Flughäfen. "Dies reicht vom Ericsson-Hauptquartier in Zaventem, dem Hauptbahnhof Eurostation II in Brüssel bis zum Justizgebäude in Antwerpen. Ein echtes architektonisches Highlight", schildert Pascal Kerkstoel. Um weiter Trends zu setzen, investiert der belgische Baustoffspezialist in Grobbendonk in eine neue Massiv-, Doppel- und Sandwichwandfertigung für mannigfaltige Bauteilgeometrien und Kundenausführungen. Damit können Betonelemente mit sehr unterschiedlichem Komplexitätsgrad zur gleichen Zeit hergestellt werden, ohne dass die Anlagenproduktivität sinkt.

Auch Baku boomt. Die Hauptstadt von Aserbaidschan am Kaspischen Meer ist eine der am schnellsten wachsenden Städte der GUS-Staaten. Mit der Wachstumsdynamik hält die Infrastruktur der 2,2-Mio.-Metropole kaum Schritt. Ein zentraler Aspekt des initiierten Stadtentwicklungsplans ist die Erneuerung des U-Bahnnetzes bis 2030. Das französische Ingenieurbüro Systra erarbeitete für das 5,6 Mrd. Euro teure Megaprojekt einen Masterplan. Seit Anfang 2016 mit dabei: Vollert als Beton- und Anlagenspezialist. In Zusammenarbeit mit dem Büro für Verkehrsingenieurbau in Berlin haben die Vollert-Ingenieure das Gleissystem neu konzipiert und auf einer Teststrecke erprobt. Für die feste Fahrbahn in den Streckenabschnitten setzt man auf das neu entwickelte Vollert-Rheda-System. Parallel entstand ein modernes Betonschwellen-Produktionswerk, das jährlich bis zu 30 000 Betonblöcke für die neuen U-Bahnstrecken fertigt.

"Wir möchten dem bauma-Besuchern ein echtes Hautnah-Liveerlebnis bieten", schildert Björn Brandt, Bereichsleiter Betonfertigteilwerke bei Vollert. Mithilfe von Virtual Reality gibt Vollert auf der bauma anschauliche 360°-Einblicke in die aktuellen Anlagenprojekte. "Außerdem zeigen wir an unserem neuen Standplatz 311 in Halle B1 hocheffiziente Robotertechnik für die Betonfertigteilproduktion." Die neue Smart Set Roboterlinie hat bspw. im Betonwerk Oschatz die Abläufe deutlich optimiert. Ein- und Entschalvorgänge sowie das Magazinieren der Abschalprofile laufen komplett automatisiert ab, was die Anlagenproduktivität nachweisbar steigerte.

Aber nicht nur die richtige Maschinentechnologie ist entscheidend. Produktions-Leitsysteme werden heute auch als das Gehirn eines modernen Betonfertigteilwerks bezeichnet. Sie sorgen für eine optimale und pünktliche Versorgung der Baustellen und Kunden mit den notwendigen Betonfertigteilen und bilden die zentrale Schnittstelle für den Austausch von Daten aus der Vorplanung und der technischen Konstruktion sowie für vorhandene BIM- und/oder ERP-Systeme. "Auch dies wird Gesprächsthema auf der bauma sein."